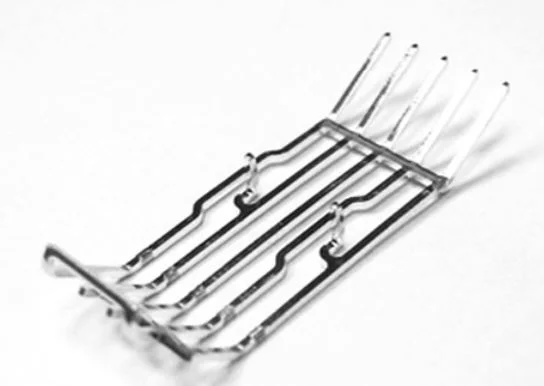

Diseño de contacto típico para aplicaciones de la industria automotriz

Los sistemas eléctricos de los vehículos modernos son cada vez más complejos tecnológicamente cada año. Una amplia gama de productos electrónicos ahora monitorea todas las facetas de la operación de un automóvil, proporcionando retroalimentación importante al conductor. En muchos casos, la electrónica desempeña docenas de funciones integradas automáticamente y se incorporan en sistemas tales como componentes de control de motor altamente integrados y módulos de eficiencia operativa. Por supuesto, con cada avance en tecnología trae un número cada vez mayor de asistente sistemas eléctricos que requieren arneses de cableado, microprocesadores y sensores que deben estar conectados al sistema a través de una red de contactos, terminales, PLCS y relevadores.

Además de su creciente complejidad y naturaleza crítica, estos componentes electrónicos deben ser capaces de funcionar en condiciones poco ideales. Deben resistir la vibración, los productos químicos o el combustible, sobrevivir en ambientes al aire libre, y a menudo funcionar "bajo el capó" con temperaturas extremas que oscilan. Deben hacerlo de manera fiable durante años, ahorrando así a los propietarios el costo a menudo elevado de reemplazar componentes de difícil acceso.

Por estas razones, tiene sentido para los ingenieros que diseñan tales sistemas para poner un gran esfuerzo mental en los contactos y terminales que conectan la electrónica, y los hacen tan robustos y eficaces como sea posible. Después de todo, si los contactos fallan, los componentes fallan. En algunos casos, como los sistemas de seguridad, el fracaso puede ser catastrófico. A continuación, encontrará una serie de consideraciones importantes que diseñadores de productos, ingenieros de materiales y planificadores de procesos de troquelado, que todos querrán tener en cuenta a la hora de diseñar industria automotriz.

Typical Contact Design For Automotive Industry Applications

En la mayoría de los casos, las conexiones eléctricas para la industria automotriz diseñan conectores de dos piezas con enchufe y pestaña (o "Macho" y "hembra") que permiten que las piezas sean acopladas y separados con precisión y facilidad. El alojamiento del conector está formado de material altamente conductor. La lengüeta incorpora un muelle de acero inoxidable u otro material que sea lo suficientemente flexible para ensamblarlo, pero lo suficientemente rígido para asegurar un contacto sólido y continuo cuando se unen con el enchufe. Un conector puede tener varios puntos de contacto. Mediante la variación de los metales utilizados en estos elementos, los diseñadores pueden satisfacer una amplia variedad de objetivos de diseño. Por ejemplo, los parámetros para elegir el material de contacto incluyen:

• Conductividad eléctrica

• Durabilidad

• Separabilidad, si las partes se acoplan repetidamente

• Resistencia eléctrica y térmica

• Alta capacidad de transmisión de señal o conductividad

• Estabilidad térmica

• Costo

Materiales de contacto automotrices usados comúnmente

Los diseñadores de sistemas de contacto eléctrico automotriz tienen una gama diversa de metales de núcleo y opciones de chapado para contemplar cuando Equilibrio de fiabilidad, alta conductividad, estabilidad térmica y costo:

• Varios grados de acero

• Cobre

• Latón

• Bronce fosforado

• Varios óxidos de plata

• Platinado con metal, como el estaño, para mejorar la resistencia a la fricción y a la corrosión

Preocupaciones de diseño para diseñadores de contacto eléctrico automotriz

Los diseñadores de aplicaciones eléctricas automotrices a veces se enfrentan a retos únicos, ya que los vehículos suelen emplear sistemas de corriente alterna y directa. Diferentes tipos de erosión por contacto pueden tener lugar en diferentes sistemas, por lo que, al elegir materiales y procesos para sus diseños, es aconsejable tener en cuenta estos cuidados:

• Temperaturas variables en el entorno operativo. Diferentes metales tienen diferentes coeficientes de expansión, por lo que es importante que todos los materiales de contacto tengan propiedades de expansión similares que pueden minimizar la degradación mecánica a medida que cambian las temperaturas.

• “AC Contact Erosion”: La erosión CA en contactos eléctricos es de especial preocupación en aplicaciones que deben funcionar a altas temperaturas cerca del punto de fusión de los metales de contacto. El uso de metales más resistentes a la temperatura puede ayudar a reducir la transferencia del puente metálico entre contactos y el arco que puede degradar prematuramente el contacto.

• Erosión de contacto de CC: La transferencia de puente de metal también es una preocupación en contactos de CC, al igual que la erosión de la transmisión de transmisión de electrones. Los diseñadores de contacto eléctrico pueden disminuir la erosión mediante la incorporación de metales como el cobre plateado, el cobre plateado niquelado o el óxido de cadmio de plata/cadmio que proporcionan una superficie de material duro / contacto que resiste la transferencia de un contacto a otro. El óxido de cadmio se disocia en la superficie del contacto, ayudando a mantenerlo fresco y mantener la dureza a altas temperaturas.

• Mantener la resistencia de contacto, bajo es vital para prolongar la vida de todos los sistemas de contacto eléctrico. La alta resistencia de contacto conduce al sobrecalentamiento, a la soldadura de contacto, a la alta erosión ya ningún contacto en absoluto. Las causas típicas de alta resistencia de contacto son la contaminación externa introducida por el proceso de fabricación o el entorno y la corrosión del material de contacto. Asegúrese de que los contactos se mantengan limpios durante todo el proceso de fabricación y envasado. Cuanto más limpio sea el contacto, menor será la resistencia de contacto.

• Mantener los contactos frescos durante el uso es crítico. Asegúrese de que el diseño aleje el calor del área de contacto. Es importante que el diseño incluya geometría precisa, por lo que el contacto se produce cerca del centro de cada área de contacto. La geometría precisa ayuda a mover el calor lejos del área de contacto y reduce el potencial de arco eléctrico. Precisión en la fabricación es una necesidad. Además, utilice terminales muy conductores y asegúrese de que el espesor del material es adecuado para transportar la corriente.

Pre platinado VS Post Platinado

El platinado de metal con otra sustancia se realiza por varias razones, incluyendo, pero no limitándose a: mejorar las características deseadas del material subyacente, proporcionar resistencia a la corrosión, o para fines cosméticos. El platinado de una pieza de metal estampada se puede hacer antes de que se estampe, mediante el platinado de las hojas en bruto o rollos de la que se formará la parte. El recubrimiento también puede ocurrir después de que la pieza esté estampada en su forma final. Hay pros y contras de cada proceso; sin embargo, estos deben ser tomados en cuenta de antemano, a nivel de diseño de un nuevo producto.

La ventaja principal del pre-platinado es que es típicamente menos costoso y más eficaz para platinar una hoja, rollo o tira continua, en lugar de post-platinado de un número de piezas individuales. Además de consideraciones de costos, si la precisión dimensional absoluta es deseada, es típicamente mejor platinar el metal antes de que esté estampado. Esto permite que el vendedor de sellado tenga un control completo sobre las dimensiones de las piezas durante todo el proceso. No obstante, existe el potencial de que las piezas estampadas y conformadas exhiben "cáscara de naranja", delaminación, platinado agrietado u otros defectos visuales. Por supuesto, todos los bordes troquelados expondrán el material de la base cuando el material pre-platinado se utiliza. Esta condición es una preocupación para algunos y no para otros-todo depende de la aplicación final y de los requerimientos de desempeño.

La principal ventaja del post-platinado es que normalmente resulta en un acabado sin costura. Esto no es sólo una preocupación estética, especialmente cuando se trata de contactos eléctricos automotrices. Si una pieza está pre-platinada, el proceso de estampación deja el borde cortado de la pieza sin enchapado. Esto puede crear problemas para las piezas expuestas a ambientes severos donde el borde sin recubrir puede estar sujeto a corrosión.

Hay dos problemas principales de las piezas de post-platinado, especialmente a granel. En primer lugar, el proceso de platinado a granel / barril tiene el potencial de dañar / distorsionar partes frágiles, o al menos alterar dimensiones, aunque sea ligeramente. En segundo lugar, dependiendo de la configuración de la pieza, la caída de las piezas en un entorno de recubrimiento de barril / granel puede permitir que las piezas se junten y se peguen permitiendo una cobertura de recubrimiento incompleta / no uniforme. Típicamente, hasta 2-3% de las partes que se procesan a granel exhibirán estas condiciones.

Rolado VS Formado de hojas

Rolado VS Formado de Hojas

Los contactos eléctricos automotrices tienden a ser piezas metálicas diminutas, proporcionadas con precisión. Cuando se trata de formar miles de tales elementos, hay dos procesos principales de fabricación a considerar: la formación de rollos y la formación de hojas. Cada uno tiene sus propios beneficios y desventajas que los ingenieros de diseño automotriz deben considerar.

En el proceso de rolado, el metal se pasa a través de una serie de rodillos que forman el metal. Mediante la utilización sucesiva de múltiples rodillos, se forman rodillos permite formas diversas, incluso las que son asimétricas, varían en espesor o característica características complejas. Puede incorporar varios procesos adicionales de valor agregado, tales como punzonado, soldadura, cortar o agregar extremos achaflanados - en un paso. Roll-formando puede producir piezas de casi cualquier tamaño y grosor, con recubrimientos hasta tolerancias de ± 0,002 ", y con eficiencia que resulta en muy poco desperdicio. Un inconveniente potencial para la formación de rollos es los útiles necesarios para configurar la producción. Sin embargo, esto puede ser mitigarse en grandes carreras mediante la distribución del costo por unidad y por integración de otros procesos en la producción que eliminan la necesidad y el gasto de procesamiento adicional.

En el proceso de formado de hoja, se presiona una lámina de material con un troquel que la corta a la forma exacta necesaria. A menudo, los troqueles pueden incorporar insertos que incluyen muchas variaciones en una sola pieza, como la adición de agujeros o ligeros cambios de forma. Al igual que la formación de rollos, la formación de hojas es eficaz con una amplia variedad de materiales. Aunque generalmente no es capaz de la diversidad de formas posibles con la formación de rollos, la formación de hojas puede ser extremadamente económica, con un único troquel capaz de producir millones de piezas. Para contactos que no tienen formas complejas, el conformado de hojas puede ser una opción económica y efectiva.

¿Cómo será entregada la parte?

Uno de los factores que los diseñadores de terminales eléctricos y contactos para la industria automotriz a menudo pasan por alto es la forma en que la parte será entregada. Automóviles, camiones y autobuses están compuestos de decenas de miles de piezas que a menudo se hacen en una parte del mundo y se envían a otra parte del mundo para su ensamble. Los fabricantes de automóviles han encontrado varias maneras de combatir estos desafíos logísticos y reducir los costos, y cada diseñador debe tenerlos en cuenta al diseñar componentes automotrices

• Kit de desmontaje: Un kit de desmontaje es un kit que contiene todas las partes necesarias para construir un producto. A veces denominado "kit de desmontaje completo" (KDC), permiten a los fabricantes enviar componentes individuales (en lugar de vehículos o ensamblajes completos) a países extranjeros para evitar aranceles o impuestos, recibir exenciones fiscales para crear empleos locales de manufactura o para establecerse en mercados que de otro modo podrían estar cerrados. Las piezas se envían en cajas o cajas y se empacan para maximizar el espacio de almacenamiento disponible. Pueden ser ensamblados en plantas sin la necesidad de robots o procesos avanzados de manufactura.

• Entrega “Just-in-Time”: La entrega Just-in-Time (JIT) o Justo a Tiempo, también conocida como el sistema "Kanban", está diseñada para suministrar sólo el número de piezas necesarias justo cuando son necesarias y no antes. Usando la logística de terceros y la administración cuidadosa de la cadena de suministro, los fabricantes se esfuerzan por ayudar a mantener los costos bajos al eliminar la necesidad de almacenar y mantener grandes inventarios de componentes.

¿Qué significa esto para los diseñadores de contactos y conectores eléctricos para automóviles? En los casos en que estos requisitos de entrega estarán en su lugar, significa que la construcción en la robustez extra en el material y recubrimientos que pueden soportar manipulación extra, y no se deformará en los paquetes de envío que pueden ser densamente empacado. La entrega de JIT también significa diseñar formas relativamente menos complejas que se pueden producir en grandes cantidades de forma fiable y con un alto grado de calidad consistentemente alta. Por último, significa elegir un proveedor de estampado de metales que puede dar vuelta alrededor de grandes pedidos de forma rápida y precisa.

Consulte con los fabricantes altamente calificados

Claramente, hay muchas consideraciones que los diseñadores de productos, ingenieros de materiales y planificadores de proceso deben tener en cuenta para asegurarse de que sus diseños de contacto eléctrico cumplan con los rigurosos requisitos, restricciones de tiempo y las regulaciones que exige la industria automotriz. Es por eso que siempre es una buena idea consultar con las empresas de estampado de metales altamente calificadas que cumplen con la ISO 9001; ISO 14001 y TS 16949.

Estas empresas ofrecen la precisión, la pericia y la experiencia de fabricación que pueden ser un activo enorme al determinar los metales básicos, las opciones de platinado y los requisitos de entrega que maximizarán el rendimiento de la aplicación y la rentabilidad.

Acerca de Keats Manufacturing Company

A través de casi 60 años de servicio, Keats Manufacturing Company se ha convertido en un fabricante líder de pequeñas estampaciones de metal personalizado, formas de alambre y ensamblajes. Hemos servido a casi todos los mercados e industrias de todo el mundo proporcionando con éxito piezas metálicas de calidad rápidamente y a un precio justo y económico.

Hoy en día, tenemos tres ubicaciones que albergan a más de 158 máquinas estampadoras de metal y máquinas de formación de alambre, utilizando "la tecnología "four slide/multi slide" y prensa de estampado que operan 5 días a la semana, las 24 horas del día. Esto nos permite cumplir prácticamente cualquier orden de tamaño, desde prototipos hasta más de 50 millones de piezas.